Sensortechnologie speelt belangrijke rol in semicon industrie

Sentech ontwikkelt en levert als hun R&D-partner sensorintegraties, veelal complete sensorassemblages: assy’s. Zo klopte medio 2013 een van de modulebouwers bij Sentech aan voor een nieuwe OEM-ontwikkeling.

Als R&D-partner heeft Sentech die ontwikkeling op zich genomen. Met de oplossingsgerichte sensor- en applicatiekennis heeft Sentech al veel machines en precisietechnologieën naar een hoger niveau getild.

Balans tussen hoge eisen halfgeleidermarkt en kostprijs is een uitdaging

De halfgeleiderindustrie draait om precisiemechanica en mechatronica. Met hightech machines worden in procesruimtes uiterst dunne laagjes materiaal op een substraat (wafer) gelegd. Sentech ontwikkelt voor onder andere de machines van ASML en verschillende toeleveranciers van ASML hoogwaardige sensortechnologie in de vorm van compleet geïntegreerde sensorassy’s.

Deze sensoroplossingen besturen en controleren o.a. transportprocessen naar, in en uit de procesruimtes. Daaruit volgt waardevolle informatie waarmee de halfgeleiderindustrie haar machines en subsystemen kan verbeteren. Precisiewerk op nanometerniveau resulteert in hoge kwaliteitseisen voor alle onderdelen van die systemen.

Daartegenover staat volgens Peter Verstappen, accountmanager bij Sentech, ook de noodzaak om kosten aanvaardbaar te houden. “Bijna alles of veel is mogelijk maar dat heeft een prijs. Sentech voelt zich enorm in zijn element op die weegschaal van technische en commerciële haalbaarheid. Wij vinden het een uitdaging om de meest optimale sensoroplossingen te ontwikkelen binnen een aanvaardbaar budget.”

Probleemstelling en uitdaging van de opdrachtgever zijn Sentechs uitgangspunten

Sentech krijgt regelmatig verzoeken van semicon OEM’s en hun toeleveranciers om hun R&D-ondersteuning te zijn. Verstappen: “Wij denken mee over de sensorvraagstukken in hun ontwerpen. Je moet dan vooral denken aan het detecteren, regelen en meten van het transportproces van wafers in en uit de procesruimtes.”

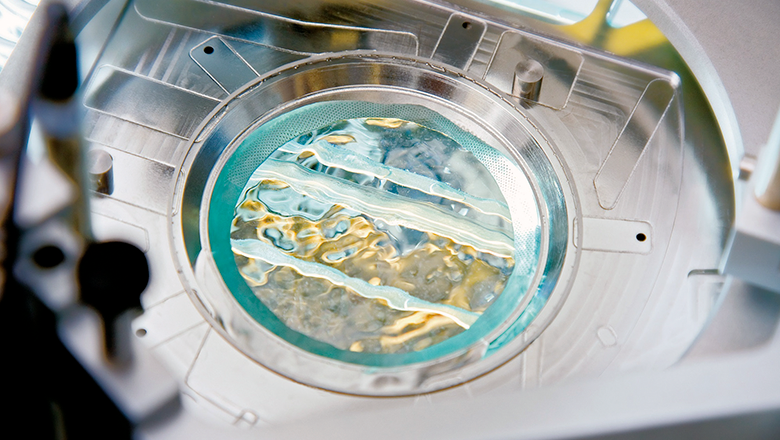

In die procesruimtes vindt de oppervlaktebewerking van de wafer plaats. Dat vereist uiterste precisie, maar doordat het proces op zo’n kleine schaal plaatsvindt, is het voor het blote oog niet zichtbaar. Voor het positioneren, regelen en meten van de wafers zijn sensoren nodig.

Verstappen: “Het begint met een functioneel pakket van eisen voor het proces en de functie van een machine of een systeem. Dat vertalen we naar mechatronica. Sentech onderzoekt vervolgens welke sensortechnologie het meest geschikt is voor de controle, besturing en meting. Het is zoeken naar de sweet spot.”

Welke sensortechnologie leent zich het beste voor deze uitdaging? “Daarna pas denken we na over de vorm van een sensor. Daarbij spelen de integrale kosten uiteraard een belangrijke rol.”

Semicon – sensoriek voor transport, positionering, detectie en meting

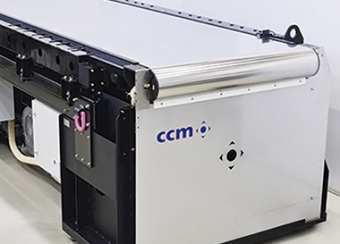

In de fabricageprocessen van semiconmachines onderscheiden we een aantal processen die met sensoren bestuurd, geregeld en gemeten worden. Het eerste proces is de toevoer van halffabricaten naar de machine. Sensoren zijn nodig om de producten betrouwbaar te selecteren, te detecteren en vervolgens naar de machine te transporteren.

In de volgende stap vindt de oppervlaktebewerking in een procesruimte plaats. De temperatuur, een soms aanwezig vacuüm en eventuele procesgassen zijn bepalend voor de sensortechnologie die daar nodig is. In de laatste processtap wordt het eindproduct vanuit de procesruimte naar de juiste plek gebracht voor verdere verwerking.

Verstappen: “In dit geval was het selecteren en ontwikkelen van de juiste sensortechnologie voor de procesruimte de grootste uitdaging. Hoe dichter je hier op het primaire bewerkingsproces komt, hoe hoger de temperatuur wordt. Normaal zijn sensoren en de interne elektronica bestand tegen temperaturen tot zo’n 70 ⁰C. Voor de procesruimte van deze OEM moesten we sensoren inzetten die bestand zijn tegen temperaturen tot 140 ⁰C.”

In die procesruimte zitten nu temperatuurbestendige inductieve proximity switches. “Ook moesten we rekening houden met speciale golflengtes licht waarbij de meeste materialen sterk verouderen en degenereren. Sentech heeft daar met al zijn ervaring verstand van. Voor deze toepassing hebben we gezocht naar de beste fit in de markt ten opzichte van de functionele eisen en de kosten voor integratie. We proberen dan altijd standaard off-the-shelf sensorproducten te vinden voor de assy’s, omdat ontwikkeling geen doel is op zich.”

Wat is een wens en wat is een eis, zijn cruciale vragen om te stellen om tot de meest geschikte oplossing te komen. “Voor deze opdrachtgever kwam daar, voor de meeste posities, een direct inzetbare sensorintegratie van standaardcomponenten uit. Op een aantal locaties hebben we het ontwerp van de sensor aangepast aan de omgevingseisen of dimensies. Dat leidde tot een temperatuurbestendige benaderingsschakelaar inclusief bekabeling en connector en een temperatuursensor in een speciale behuizing.”

In totaal zijn voor deze opdrachtgever zeven verschillende sensortechnologieën ingezet waaronder: optische en inductieve sensortechnologie, temperatuursensoren, O₂-sensoren, optische encoders, glasvezelsensoren en contactloze stralingssensoren (pyrometers).

R&D-partner voor semicon: werken aan sensorintegratie

Sentech werkt voor veel spelers in de Nederlandse semiconmarkt. Die zijn voornamelijk geconcentreerd in de drie technologieregio’s, waar zich, niet geheel toevallig, ook de Technische Universiteiten bevinden.

Verstappen: “Met deze modulebouwer zijn we de OEM-ontwikkeling in 2013 gestart. Na een relatief rustig tussenjaar zijn we medio 2015 gevraagd de volgende ontwikkelstappen te ondersteunen. Sentech levert nu een verscheidenheid aan sensoren en assy’s die in deze machines worden toegepast. Als zijn R&D-partner organiseren we op essentiële momenten bijeenkomsten met de betrokken engineers en systeemarchitechten. Dat doen we om e-mailpingpongen te voorkomen en interpretaties niet aan het toeval over te laten.”

Sentech neemt voor sensorontwikkeling het initiatief. “Onze klanten geven terug dat we daar echt uniek in zijn. De bijeenkomsten dragen bij aan de focus op technologische en financiële haalbaarheid. En zo houden we er de snelheid in.”

Voor deze opdrachtgever viel na het eerste ontwerp nog veel te winnen, omdat nog niet alle sensorfuncties als compleet gevalideerde sensorassy’s geleverd werden. “Een assy heeft veel voordelen: het zorgt voor een hogere betrouwbaarheid omdat Sentech de volledige assy kan testen en perfectioneren. Het werken met assy’s maakt modulair bouwen en assembleren van de machines mogelijk, wat naast het borgen van de kwaliteit ook een snellere doorlooptijd oplevert”, legt de accountmanager uit.

Meerwaarde voor hightech fabrikanten

In complexe hightech ontwikkelprocessen komt de meerwaarde van Sentech echt tot zijn recht. Verstappen: “Hoe complexer de technologische uitdaging, hoe noodzakelijker een sensorexpert is. In zo’n ontwikkelproces is Sentech op zijn best. Daar waar de grote sensorproducenten moeten afhaken, kunnen wij voor de beste oplossingen tegen aanvaardbare kosten zorgen. Wij houden van technisch complexe vragen en uitdagingen.”

Richting de opdrachtgevers is Sentech bovendien heel transparant en worden duidelijke alternatieven voorgelegd. “Maar we zijn niet alleen een betrouwbare R&D-partner. Betrouwbaarheid en kwaliteit van onze productie-, test- en distributieprocessen zijn van een net zo hoog niveau.”

Wat Verstappen zegt, wordt bevestigd door Sentechs verscheidenheid aan kwaliteitscertificaten van kwaliteitsinstituten en opdrachtgevers zoals DAF.

Sensortechnologie implementeren doe je zo

Een succesvolle implementatie van nieuwe sensortechnologieën kan een echte uitdaging zijn. Je wilt jouw machines beter maken. Hoe gebruik je dan data ter verbetering van efficiency? Wat komt er allemaal op je af als engineer van de toekomst en wat zijn de sensortrends van de toekomst?

In ons e-book lees je de antwoorden hierop. Challenge jezelf en neem direct de tijd voor deze gratis download.